“超越CRT的顯示性能”,“可表現終極黑色”,“厚度只有數mm,能夠實現超薄”……

因其出色的性能,有機EL面板很早被看作是平板電視顯示面板的“真命天子”。2007年10月,索尼實現了全球首款11英寸有機EL電視的量產。但是之后便再無下文。2007年,東芝、韓國三星電子等電視廠商都曾表示在2009年左右量產有機EL電視。但至少到2009年年底,二公司均還沒有向市場投放有機EL電視的跡象。

注1)東芝2007年12月宣布2009年量產30英寸以上大型有機EL電視的計劃已明確延期。

大型化

看似停滯不前的電視用大型有機EL面板。其實現在研發又再度活躍起來。其中最為明顯的是韓國LG集團。韓國LG電子于2009年8月發布了15英寸有機EL電視并于同年12月在韓國上市銷售。售價300萬韓元(按1元=170韓元換算約合1.76萬元)。

這款電視配備的有機EL面板由同一集團的韓國LG顯示器開發。峰值亮度為450cd/m2,對比度為10萬:1以上,色彩表現范圍高達NTSC比98%。TFT(TFT=thin filmtransistor)驅動元件中使用的材料為利用“SPC(solidphase crystallization)”高溫工藝結晶化的多晶硅。有機EL發光層的R(紅)、G(綠)、B(藍)三色發光材料分別借助真空蔭罩蒸鍍獨立成膜。并且通過采用腔體(多重反射干涉)結構*,擴大了色彩表現范圍。

*腔體結構:利用正極與負極間反復出現光反射時的干涉效果提高有機EL材料發光的色純度和強度的方法。但RGB三色發光層的厚度偏差需要控制在數%以下。

LG顯示器已開始制造手機用小型有機EL面板。并且公開了2010年第一季度啟動新的有機EL面板生產線的計劃,對擴大規模不遺余力。另外,LG顯示器除了在2009年6月與有機EL材料供應商出光興產達成業務合作協議外,還于2009年12月宣布收購有機EL面板的開發先鋒美國伊士曼柯達(Eastman Kodak)的有機EL業務,顯示了強化技術開發的態勢。

注2)2009年12月LG集團已就收購柯達的有機EL業務達成了一致。最終的收購主體預計將從LG電子、LG顯示器、LG化學中產生。

這一系列措施的背后,是因為LG顯示器明確表示將分別在2010年量產20英寸級、在2011年量產30英寸級、在2012年量產40英寸級大型有機EL面板。該公司OLED銷售及市場營銷副總裁Won Kim堅定表示:“雖然價格會不菲,但到2012年,消費者將能夠購買到40英寸級有機EL電視”。

小型有機EL面板市場穩步擴大

LG集團之所以積極發展大型有機EL面板,是因為于小型有機EL面板的需求旺盛。手機、智能電話、便攜式媒體播放器、數碼相機等眾多便攜設備開始全面配備有機EL面板。這些影像便攜產品選擇有機EL面板是因為“其高超的顯示性能容易面向用戶宣傳”(DisplaySearch中小型FPD總監早瀨宏)。2009年11月,卡西歐計算機與凸版印刷宣布成立新公司,量產用于數碼相機等產品的小型有機EL面板。涉足有機EL面板業務的廠商也開始增加。

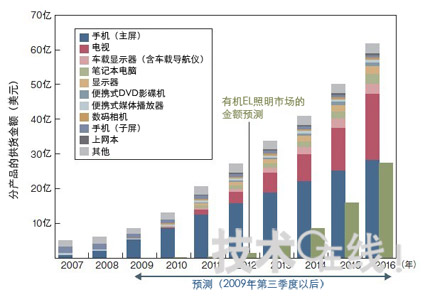

根據顯示器調查公司DisplaySearch的資料,2009年有機EL面板的供貨總額約為8.45億美元。其中,手機主屏使用的有機EL面板約為5.21億美元,約占供貨總額的61%。到2016年,手機主屏使用的有機EL面板的供貨額有可能擴大到目前的5倍以上,達到約28.2億美元。

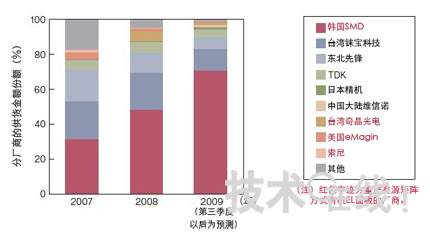

隨著量產的推進,業內第一大廠商韓國三星移動顯示器(Samsung Mobile Display,SMD)已將量產成品率“穩步提高到了QVGA(320×240像素)級為80%,VGA(640×480像素)級為60%的地步”(DisplaySearch早瀨)。可以說,提高量產的技術經驗正在扎實地積累。

有機EL面板大型化的另一推動力是有機EL照明市場的形成。擁有“面發光”、“透明”、“輕&薄”等特性的有機EL照明,其用途可以有別于熒光燈、白熾燈泡等現有光源,以及因節能發展而來的白色LED,因此,新廠商紛紛涉足。

有機EL照明的量產化動向之活躍甚至超過了小型有機EL面板。在日本國內,除Lumiotec預定于2010年1月啟動量產外,柯尼卡美能達控股也于2009年11月宣布將斥資35億日元建設試制生產線。在海外,荷蘭飛利浦電子(Royal Philips Electronics NV)、美國通用電氣(General Electronic)等公司也計劃量產。根據DisplaySearch的預測,有機EL照明市場將于2010年萌芽,在2016年擴大到約28.38億美元。

小型有機EL面板的量產擴大和有機EL照明的普及有望推動大型有機EL面板的實用化。這源于二者可以共享大部分材料和元件,以及量產成品率提升技術的積累。

能否乘環保熱之東風?

進入2009年,“節能”、“環保”逐漸成為平板電視競爭的重要要素,也推動著大型有機EL面板的實用化。例如,索尼于2009年1月發布了功耗比原來減少40%的液晶電視“BRAVIA VE5”系列。夏普于2009年9月投產了配備白色LED背照燈,以畫質、節能為賣點的“LED AQUOS LX”系列。考慮到消費者環保意識的提高,這種趨勢今后很可能繼續。

以“環保”熱為背景展開攻勢

有機EL電視僅靠“漂亮”、“超薄”上難以對液晶電視形成優勢。自發光的有機EL面板更易于宣傳“環保”。而采用背照燈光源的液晶面板可以說存在節能極限。

有機EL面板的勝算在于“液晶面板在構造上存在低功耗化的極限”(日本液晶技術人員)。液晶面板是利用電壓控制液晶分子,通過部分透過或阻斷背照燈光線的方式顯示灰度。不僅構造復雜,擁有TFT、液晶層、彩色濾光片、偏光板(2片)、玻璃底板(2片)多個部件,每個部件的環節背照燈光線都會損耗。“現有液晶面板的背照燈光線透射率只有5%左右。大幅提高極其困難”。

而有機EL面板是自發光元件,原理上損耗較小。“只要提高發光材料的效率,有機EL面板的功耗還能降低”,“功耗應該低于液晶面板”,很多有機EL技術人員都這樣認為。

在這種情況下,各廠商紛紛重整旗鼓,開發用于電視的大型有機EL面板。除前面提到的LG顯示器,索尼也在2009年11月召開的業務說明會上重申了向有機EL面板等自主顯示器開發持續投資的決心。

全球最大的電視廠商三星電子至今為止尚未公布大型有機EL面板的量產計劃。但該公司旗下最大的小型有機EL面板制造商SMD卻幾乎獨霸了有源矩陣型有機EL面板生產份額(圖4)。可以說,該公司積累了最為雄厚的有機EL面板生產經驗。因此,不斷有預測指出:“韓國三星電子可能會把現在用于第5代液晶面板的生產線改造成電視用有機EL面板生產線”(多位精通電視行業的分析師)注4)。注4)生產液晶面板使用的玻璃底板按照面積增大的順序稱為第1代、第2代等等。第4代為730mm×920mm,第5代為1100mm×1300mm,第6代為1500mm×1800mm,第8代為2160mm×2400mm。

話雖如此,有機EL面板的大型化仍面臨著必須逾越的難關。其中之一就是大型化和低成本化量產技術的確立。這也是各廠商在展會上發布的20英寸以上有機EL電視/面板止步于試制品的一大原因(圖5)。現在,中小型有機EL面板采用的TFT和成膜工藝無法直接應用于大型面板。但對這個問題本文已經出現了若干解決方法。

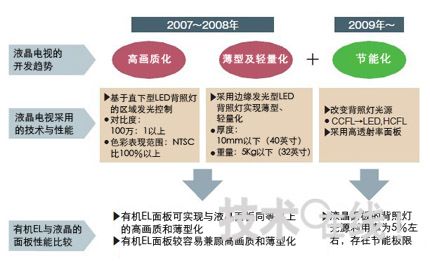

阻礙實現大型有機EL面板的最大課題在于作為其競爭對手的液晶面板迅速實現了高性能化和低成本化(圖3)。因此,“憑借‘高畫質’、‘超薄’等有機EL面板的原有特征很難相對于液晶電視形成優勢”(某有機EL技術人員)。

各電視、面板廠商都曾在學會和展會上展出過20英寸以上大型電視試制品。但實際量產的電視僅有11英寸(索尼)和15英寸(LG電子)兩款。

在液晶面板大屏幕化、高精細(1920×1080像素)化開發告一段落的2007年后,高畫質化和薄型化便快速發展。背照燈光源從過去的冷陰極熒光管(CCFL)轉換為LED,這使得其顯示性能逐漸達到了不遜于有機EL面板的水平。

例如,多數配備直下型LED背照燈的液晶電視在顯示影像時達到了對比度100萬:1,色彩表現范圍NTSC比100%以上。其性能高于前面介紹過的LG電子的15英寸有機EL電視。使用邊緣發光型LED背照燈的產品最薄處不到20mm。有機EL電視雖然能夠進一步實現高畫質化和薄型化,但二者之差卻很難向用戶宣傳。

因此,大型有機EL面板很有可能首先在不與液晶面板形成競爭的用途上普及。2009年10月舉辦的“FPD International 2009”上展出了幾款這樣的試制面板(圖6)。LG顯示器與SMD合作開發的是可以看透面板的“透明顯示器”。該顯示器的正極/負極均使用透明材料,面板兩側采用透光結構。“設想用于數字招牌等公共用途”(LG顯示器)。

LG顯示器與SMD正在開發透明及可彎曲有機EL面板。可以說,這些是液晶面板難以實現的有機EL面板獨有的用途。此外,LG顯示器還發布了對比度高、可視性好的“醫用顯示器”。SMD則展出了厚度為50μm的可彎曲“IC卡型顯示器”。雖然二者的量產時期尚未確定,但能夠發揮有機EL面板特性的應用已指日可待。

大型化及低成本化技術穩步前進

實現有機EL面板大型化的技術開發正在穩步推進。現在,各面板廠商“追求的不僅是顯示性能,還在選擇有望使量產成品率達到最高的技術”(柯達OLED系統開發本部本部長高級總監辻村隆俊)。

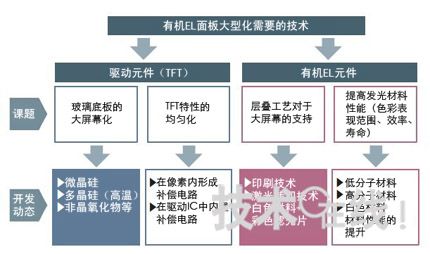

掌握著大型化關鍵的是能夠應用于有機EL驅動并實現大型化的TFT和有助于低成本化及大型化的有機EL發光層成膜技術。

圖7:大型化及低成本化有兩大技術課題

有機EL面板的大型化及低成本化技術課題不少。尤其必要的是開發玻璃底板大型化用TFT材料和有機EL元件層疊工藝技術。

以2012年量產40英寸產品為目標的LG顯示器已經比照同尺寸的液晶面板,為生產有機EL面板制訂了目標。LG顯示器為量產提出了長期規劃:“到2012年,使用能夠切割2~4塊40英寸面板的第5~6代玻璃底板,材料成本為150%,成品率達到70%左右。到2016年,使用能夠切割18塊40英寸液晶面板的第10代玻璃底板,爭取使材料成本降低到70~80%,成品率保持不變”(LG顯示器Kim)。

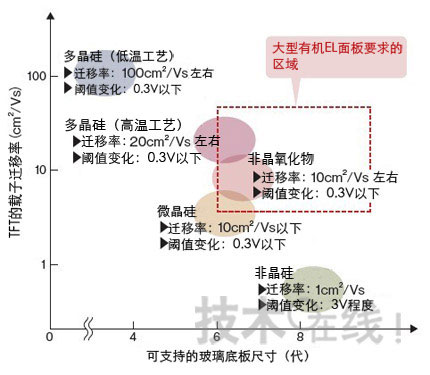

首先來看TFT的改進方法。低成本化的前提是使用與電視液晶面板相同尺寸的玻璃底板來制造TFT。但大型液晶面板使用的非晶硅TFT和中小型液晶面板使用的低溫多晶硅(LTPS)TFT都難以直接用于有機EL。為此通過改進大型有機EL面板的制造工藝,無需激光退火處理的多晶硅TFT以及非晶氧化物半導體TFT等有望得到采用。

圖8:大型化的關鍵是TFT材料

大型液晶面板采用的非晶硅和中小型液晶及有機EL面板采用的低溫多晶硅,難以實現玻璃底板的大型化。目前正在進行將使用高溫工藝的多晶硅、微晶硅和非晶氧化物應用于TFT面板的開發。

非晶硅TFT無法使用的原因有二。首先,載子遷移率僅為1cm2/Vs左右,亮度不夠。其次,閾值電壓隨時間變化,會出現顯示圖像不均勻現象。

另一方面,LTPS TFT的載子遷移率高達100cm2/Vs左右,閾值電壓的變化也僅為非晶硅TFT的1/10左右,性能方面的問題較少。因此被用于SMD開發的31英寸試制品和正在量產的中小型有機EL面板。LTPS TFT的課題在于玻璃底板難以大型化。這是因為LTPS TFT需要在非晶硅成膜完成后,通過激光退火處理進行結晶化處理。這種方法晶體管特性的偏差容易增大。液晶面板中,第4代以上的玻璃底板已經不采用這種方法。

因此,各面板廠商正在開發新的TFT材料和制造工藝。具體方式包括改進硅TFT制造工藝和采用非晶氧化物半導體。

使硅TFT支持到第6代玻璃底板——制造工藝的改進是指不借助激光退火處理的非晶硅晶化方法。

例如,本文開篇介紹的LG顯示器的15英寸量產品中就采用了名為SPC的高溫工藝。該方法需要對非晶硅施加700℃左右的熱處理,使之轉變為多晶硅。成品的載子遷移率為20cm2/Vs左右,閾值電壓變化量與LTPS相當。這種方法雖然存在熱處理時會使玻璃底板收縮的問題,“但已經有望支持到第6代玻璃底板”(LG顯示器Kim)。也就是說,使用該方法最大可以量產30英寸左右的產品。其面存在的課題是對第8代以上玻璃底板的支持。要想實現這一目的,“還需要繼續開發新的裝置”(LG顯示器Kim)。

與之相比,SMD開發的是名為“SGS(supergrain silicon)”的多晶硅TFT。該方法需要在非晶硅底板上涂布微量的鎳作為晶核,通過熱處理形成多晶硅。SMD在2008年10月首次公開的40英寸試制品上就使用了SGS工藝 注5~6)。注5)SMD還在開發名為“SLS”的激光退火處理技術。此外,索尼使用基于“dLTA”激光退火技術的微晶硅TFT,開發出了27英寸試制品。注6)為了控制TFT開電流誤差導致的亮度不均,在外置驅動IC中內置補償電路的開發也正在進行之中。主要開發商有柯達、加拿大風險公司IGNIS等。

氧化物半導體的再現性存在問題

在非晶氧化物半導體中,被認為最有希望用作大型有機EL用TFT材料的是IGZO(In-Ga-Zn-O)。IGZO TFT的載子遷移率為10cm2/Vs左右,閾值電壓的變化也與LTPS相當。其魅力在于能夠利用濺射法制造,應用時無需對液晶面板生產線做較大改動。未來,除濺射法外,IGZO TFT還有望使用涂布工藝制造。這將會使成本進一步降低。

積極進行氧化物半導體TFT開發的主要是韓國和臺灣的面板廠商 注7)。在FPD International 2009上,有機EL面板和液晶面板試制品紛紛出現(表1)。其中以SMD的19英寸面板尺寸最大。展會上表明采用非晶IGZO的是LG顯示器和臺灣友達光電(AU Optronics)。三星集團雖未公開氧化物半導體的種類,但該公司一直在使用IGZO TFT進行試制,展會上的展品很可能采用的也是這種材料。注7)日本廠商中,夏普和佳能正在開發IGZO TFT。

氧化物半導體的課題在于制造工藝再現性差。但是,“通過在成膜后施加熱處理,這一情況有望得到某種程度的改善”(LG顯示器Kim)。

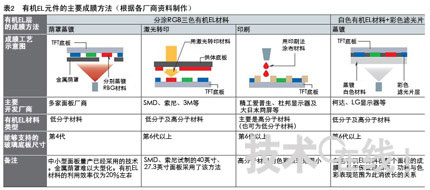

大屏幕化的另一個關鍵在于發光元件的成膜工藝。現在正在研究的工藝大致可分為兩類:分涂RGB發光材料的方式;白色材料與RGB三色彩色濾光片組合的方式。

表2:有機EL元件的主要成膜方法(點擊放大)

目前正在量產的中小型有機EL面板是通過蔭罩蒸鍍法分涂低分子型發光材料制造的。但有看法認為,使用蔭罩的方法難以確保亞像素的定位精度,在應用到第4代玻璃底板時存在極限。而且,其材料利用率低,會導致成本增加。

于是作為便于實現面板大型化的方法,白色發光材料與彩色濾光片相組合的方式開始嶄露頭角。除長期采用該方式的柯達外,預定收購柯達有機EL業務的LG顯示器也在進行試制之中。

面向大型化,柯達與LG顯示器正在開發白色有機EL材料與彩色濾光片相結合的有機EL面板。與RGB三色有機EL層各自成膜相比,其特點在于容易降低成本。

一般來說,使用彩色濾光片的方式無需分涂發光材料,因而最易于實現玻璃底板的大型化。但擴大色彩表現范圍需要增加RGB三色材料成膜的厚度。而且,彩色濾光片會增加光吸收量,有損有機EL的優勢之一的面板亮度指標。這種情況下,要想獲得與分涂方式相同的亮度,就必須提高白色發光材料的亮度,這除了會增加功耗,還會縮短壽命。也就是說,色彩表現范圍的擴大與功耗是此消彼長的矛盾關系。

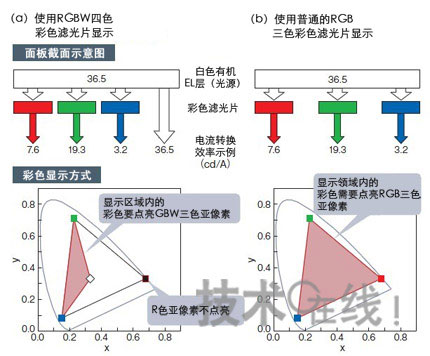

柯達試制的8.1英寸產品在擴大彩色濾光片的色彩表現范圍的同時,解決了以上問題。試制品的色彩表現范圍高達NTSC比100%。對于功耗,柯達的辻村充滿自信:“如果使用最新白色材料,8.1英寸面板的功耗不足2W。而同尺寸液晶面板的功耗為2~4W左右,作為產品完全可以與其競爭”。另外,由于元件的構造是光線從TFT一側射出的底部發光型,因此,彩色濾光片需要在TFT底板上形成。

這些特性的提高主要歸功于兩個原因。一是在照明用途開發的帶動下,白色材料的發光效率得到了大幅提升。柯達采用的白色材料電流轉換效率約為50cd/A,“自2007年起,每年的提升幅度為50%”(柯達辻村)。

另一個原因是采用了“W-RGBW”自主亞像素排列,并對驅動方法進行了改進(圖10)。與使用傳統的RGB三色彩色濾光片相比,這種方式能夠兼顧低功耗化和色彩表現性能。

具體來說,該方式是把RGB和W(白)這四種亞像素作為1個像素來顯示彩色畫面的。由于W部分沒有濾光片,因此,顯示全白畫面時,其功耗低于傳統方式。而且,顯示特定顏色時只需使用W與RGB三色中的兩色。其余一色可以不發光,有助于延長壽命。

圖10:利用RGBW四色彩色濾光片改善問題

柯達開發出了使用白色有機EL材料和RGBW四色彩色濾光片的有機EL面板(a)。與使用普通RGB三色彩色濾光片相比,該方法能夠兼顧低功耗化與色彩表現性(b)。本站根據該公司資料制作。(點擊放大)

印刷工藝也獲得進展

另一個能夠應用于大屏幕化的方法是使用印刷工藝。精工愛普生已成功試制了噴墨印刷高分子型有機EL材料的14英寸面板(圖11)。該面板使用住友化學的高分子型發光材料。通過適當調節噴嘴噴出的墨水量,過去±3%以上的成膜厚度偏差縮小到了0.2%以下。

精工愛普生開發出了利用噴墨印刷制作有機EL層的技術。14英寸試制品的分辨率為60ppi,相當于37英寸全高清面板。本站根據該公司資料制作。

試制面板的各有機EL元件構層中,RGB三色發光層、中間層、空穴傳輸層等五層采用了噴墨法。其分辨率為60ppi,相當于37英寸全高清(1920×1080像素)面板。“有機EL元件成膜的課題已基本得到了解決”(精工愛普生)。

尚未得到解決的還有藍色發光材料性能較低的問題。現在,“具備電視所需色彩表現范圍的藍色材料候選已經出現,延長材料壽命的方法正在研究之中。我們希望到2011年后能夠開始量產”(住友化學代表董事專務執行董事技術及經營策劃(技術及研究開發)業務化推進總監中江清彥)。

此外,美國杜邦顯示器與大日本屏幕正在開發使用低分子型發光材料的印刷工藝。并且使用墨水呈線形流動的“多噴頭打印機”技術,試制了4.3英寸有機EL面板。其亮度不均現象為6%(±3%)。(全文完 記者:佐伯 真也)

康佳平板電視

康佳平板電視 創維平板電視

創維平板電視

LG平板電視

LG平板電視 海信平板電視

海信平板電視 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime