2022年1月份,關于下一代打印顯示技術的發展,又傳來好消息:國內首個新型顯示用打印機產業化項目,武漢國創科光電設備有限公司“高分辨率電流體噴印成膜設備”制造項目落戶武漢光谷。

這意味著在印刷顯示關鍵設備“專用打印機”上,中國企業即美日韓之后,進入“設備產業化”階段。該項目的成功實施,對于我國顯示產業,尤其是平板顯示產業搶占下一代OLED、QLED和micro LED顯示產品“成膜”次世代工藝制高點,具有補短板、接斷鏈的作用。

“顯示用印刷設備”的紛爭時代

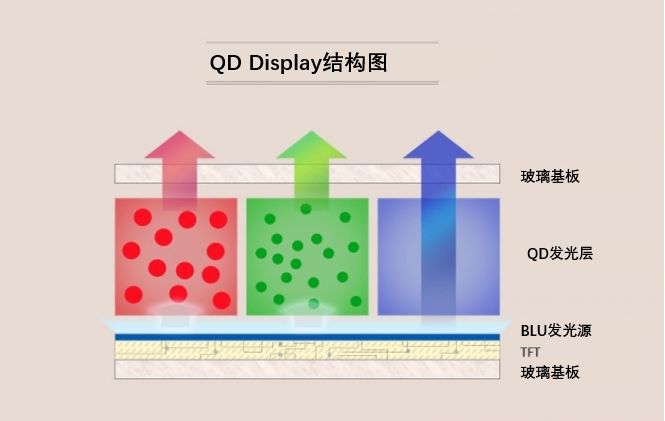

印刷顯示被認為是下一代顯示技術最重要的技術方案之一。其整體工藝在繼承了現有平板顯示技術光刻TFT驅動板技術的基礎上,主要增加印刷成膜工藝(對應于目前OLED顯示屏幕的真空蒸鍍和micro LED 的巨量轉移技術)。

其中,印刷成膜工藝,主要的共性技術和節點技術是“打印機設備”和“油墨配方”。目前,業內在印刷用顯示材料油墨配方上,成績斐然。不僅是OLED材料有成熟的油墨配方,在QLED和MICRO LED上也開發出了一定的具有產業化前景的油墨配方。但是,在“印刷顯示的打印設備上”,行業還處于“探索的初步”階段。

其中,美國Kateeva公司,是最早將印刷顯示打印機作為核心產品研發的創新型企業。包括三星、我國TCL、京東方等面板企業也曾投資于該公司。但是,其技術研發的顯示材料印刷設備主要應用在實驗性試產線上。且隨著日韓本土印刷顯示設備廠商的崛起,其受關注程度顯著下降。對于我國顯示面板企業而言,采購“美國領先的設備”未來可能面臨巨大的美方封鎖風險。——這些變化對于缺乏本土顯示產業鏈的美國Kateeva公司而言,構成了致命打擊。

韓國三星是目前印刷顯示應用上比較超前的面板企業。其最新投產的QD-OLED面板,在QD成膜上據悉采用了印刷顯示技術。這也將成為印刷顯示首次在8.5代線等大尺寸面板線上大規模應用。關于三星采用的印刷設備,2019年底曾經有報道稱美國設備廠Kateeva以價格優勢戰勝了韓國本土企業Semes。2020年初,又有報道稱“三星顯示在QD Display線選定韓國Semes的印刷顯示設備——包含QD CF印刷設備5臺和薄膜封裝2臺均采用Semes”。——這一案例說明印刷顯示的設備之爭已經到了一個“可以論論價格”的階段,標志著韓國和美國設備已經具有一定可量產成熟性。

同時,日本JOLED是目前實現OLED印刷顯示商業化出貨的“唯一企業”,也帶動了日本印刷顯示設備廠商的發展。新聞報道稱,JOLED大量與Panasonic進行設備合作,我國華星光電也引入過Panasonic試驗線設備,及SCREEN的設備。韓國LG和臺灣友達則采購過TEL的噴墨印刷設備。我國京東方和華星也采購過日本Toray Engineering薄膜封裝噴墨印刷設備(非顯示層印刷)。

由以上分析可以看到,印刷顯示設備的供應目前并不“稀缺”。原因不是印刷顯示設備成熟和產能充足。而是下游面板巨頭的客戶數量實在有限,除了OLED面板用薄膜封裝印刷設備外,真正的顯示油墨印刷還處于實驗室階段:實驗室當然用不著大量的批量制造的設備。

因此,也可以說三星QD-OLED線的QD印刷過程,是真正顯示級別核心油墨印刷的第一次大規模應用,也拉開了“設備廠商未來生存之戰”的序幕。顯然這場斗爭中,日韓企業,因為臨近顯示設備制造中心,能夠獲利非常多。例如,三星QD線最終選擇了三星自己的設備公司,而不是美國品牌企業。我國臺灣地區顯示面板企業則長期保持與日系電子產業鏈緊密聯系,最終選擇日系企業設備的概率不小。

但是,作為全球第二大OLED顯示面板基地、以及2022年可能占全球LCD出貨量7成的全球顯示第一陣營,我國大陸地區顯示面板產業鏈,卻在核心的下一代顯示印刷機裝備上“后發后覺”。業內分析認為,考慮到先進光刻機產品上,美國等對我國中下游企業的封鎖;下一代顯示關鍵的印刷設備上“不得不防”。

這樣就讓武漢國創科光電設備有限公司“高分辨率電流體噴印成膜設備”制造項目不僅具有極大的經濟意義,甚至會成為“產業安全”的一個閥門:我們自己有這樣的設備,就不至于被他人封鎖。我國總投資規模高達15000億元的顯示面板產業鏈的核心安全就更有保障。這一項目也讓印刷顯示設備的競爭從此前歐美日韓之爭,日益向日韓中三足鼎立轉變。

新型印刷噴墨設備產業優勢和進程如何

武漢國創科光電的印刷顯示設備采用“電流體噴印”技術。其主要比較優勢是“像素規格可以更小”——甚至遠小于噴嘴。這就是“電場引力拉伸噴液”與傳統的“噴嘴內部加壓擠壓噴液”的巨大原理差異帶來的“革命性”優勢。

專家指出“電流體印刷”設備“分辨率最小滴液可達50fL”,這對于高清晰度顯示設備是至關重要的核心指標——也克服了傳統印刷顯示與蒸鍍技術比,在手機等設備需求的小尺寸顯示上的“分辨率”不足問題。同時,這種打印技術,還可以支持“1-10000cPs”粘度范圍內的廣泛的墨水配方,極大超過傳統噴墨印刷對墨水粘性的適應范疇,對多種材料的打印都有巨大的共性技術優勢,極大拓寬了顯示類印刷油墨的開發路徑。不過,電流體打印也有一個缺陷,就是其必須采用“電極性墨水”。但是,目前沒有證據表明,后者會成為印刷顯示的技術障礙。

可以說,電流體印刷技術為國內印刷顯示設備企業開辟了一個嶄新的技術空間,對于我國印刷顯示設備產業鏈實現彎道超車具有重大戰略機遇意義。

從產業化進程看,國創科光電已經實現200×200型的新型顯示噴印裝備,在試驗線上的應用實踐,證明了理論和工程路徑的可行,產品設計的初步可靠性,并在這一過程中獲得近六十項國家發明專利、軟件著作權。這一知識產權數量,也表明該設備自身是“技術密集、創新密集”的先進裝備產品。

此次武漢“高分辨率電流體噴印成膜設備”制造項目的首個目標產品則是“已經完成研發設計的G4.5代OLED顯示面板生產型噴印制造裝備”。相比于200*200毫米型實驗室原理驗證設備,G4.5代生產型設備的工作面將擴大到730*920毫米。如果一切順利,這將意味著國內印刷顯示起步生產型工廠,將是4.5代線。——目前我國華星光電的印刷顯示全流程試驗線,即采用G4.5代玻璃基板標準。而華星光電母公司TCL是國創科光電的孵化公司之一。

因此分析認為,TCL華星正在進行國產設備的G4.5代OLED印刷生產線的“努力”。G4.5代線可以滿足穿戴、手持、IT類和部分車載類設備的顯示面板尺寸需求。

同時,行業分析人士多認為,既然“國創科光電完成了4.5代線設備的研發設計”,那么其下一代產品的研發創新就應該已經在“過程”之中。這很可能是6代線或者8.5代線設備。因為,6代線是OLED產業鏈目前最主要的生產線,8.5代線是OLED電視需求中的起始世代線,都具有及其重要的行業節點意義。

此前,2020年TCL科技曾宣布TCL華星計劃投資460億元,在廣州建設8.5代印刷及可卷繞顯示研發與生產基地。同年,TCL入股了OLED印刷顯示最接近于大規模商用的日本JOLED。2021年低,TCL華星展示了全球首款65英寸8K噴墨打印OLED屏。可見,TCL華星已經將噴墨打印OLED工藝路線,作為其顯示面板產業從大到強轉變的關鍵戰略之一。

事實上,對于國內顯示產業,特別是面板產業一直以來有“重終端”“輕前端”,“重應用”“輕基礎和共性研發”的說法。而武漢電流體印刷顯示設備項目的落地,也意味著國內顯示面板產業鏈進入“從源頭原創開始發力”的嶄新發展階段。“從追趕時代,摸著前人過河;到并駕齊驅、以及企圖超越的時代,進入無人之境,類似這樣的項目只會越來越多”,行業專家指出,突破下一代顯示技術的競爭高地,本土顯示產業鏈已經到了“必須依靠原生創新”的時候。

如果說光刻機、華為等被封鎖事件之前,國內面板企業還企圖靠投資國外關鍵基礎和共性材料與裝備企業,能夠獲得與全球先進技術共進退的能力;那么現在國內面板產業鏈就必須從產業安全的制高點思考,如何建立全自主的完整產業鏈了。”在這樣的背景下,武漢國創科光電設備有限公司“高分辨率電流體噴印成膜設備”制造項目落戶武漢光谷,不僅意味著印刷顯示又向前邁出了一大步,更意味著“戰略性自主印刷產業鏈開始建立”。

康佳平板電視

康佳平板電視 創維平板電視

創維平板電視

LG平板電視

LG平板電視 海信平板電視

海信平板電視 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime